N

新闻资讯

EWS INFORMATION

微孔陶瓷过滤管高温气体过滤除尘技术和材料开发进展

日期:2019-03-08

摘 要 叙述了国内外高温除尘技术进展和发展趋势, 介绍了多孔材料的选择方向、过滤机理和陶瓷材料的过滤特性, 认为新型过滤材料———多孔陶瓷材料优点突出, 在高温烟气(或煤气)干式除尘方面有着广阔的应用前景。

关键词 高温除尘; 多孔陶瓷; 过滤机理

目前, 我国电力工业主要以火力发电为主, 但其中的烟气净化主要是从环保方面考虑, 要求不高, 致使大量的热能和有用资源白白浪费掉。整体煤气化和加压流化床 2 种联合循环发电技术是 21世纪最先进的节能、高效洁净煤技术, 该项技术的应用可以促进我国资源、经济与环境的协调, 实现其可持续发展。洁净煤技术的关键是要将煤(烟道)气在高温下直接实现气固净化分离, 这样既可以充分利用高温煤(烟道)气的显热和潜热来提高发电热效率, 降低成本, 又能满足环保要求。

要除去高温煤(烟道)气中的尘粒, 必须要求所选陶瓷材料能承受高温(500~900 ℃)、高压(1.0~3.0MPa) 以及脉冲反吹时因温度差突变而引起的热应力变化。因此, 如何选择一种具有优异性能的高温陶瓷过滤材料尤为重要。

要除去高温煤(烟道)气中的尘粒, 必须要求所选陶瓷材料能承受高温(500~900 ℃)、高压(1.0~3.0MPa) 以及脉冲反吹时因温度差突变而引起的热应力变化。因此, 如何选择一种具有优异性能的高温陶瓷过滤材料尤为重要。

1 国内外发展现状

高温气体除尘技术的开发研究始于上世纪 70年代, 美国能源部开展了以无机膜过滤介质为主的高温气体过滤除尘技术的开发, 德、日、英等发达国家也都开展了类似的研究工作。其主要目标是实现被称之为跨世纪新技术的煤的洁净燃烧联合循环发电工艺技术(IGCC,PFBC)的商业化。上世纪 90年代中期, 高温气体过滤除尘技术取得了很大的进展。首先是一批先进的高性能无机膜过滤材料的开发为高温气体过滤除尘技术的工业化应用奠定了基础; 其次, 高温除尘工艺技术的提高, 如系统高温密封和过滤元件自保护密封技术, 过滤元件再生技术, 气体在线检测技术以及系统自动控制技术等等, 也都大大推动了高温气体过滤除尘技术的工业化应用。

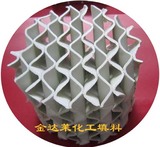

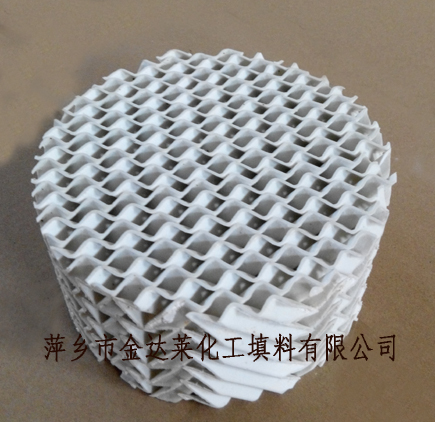

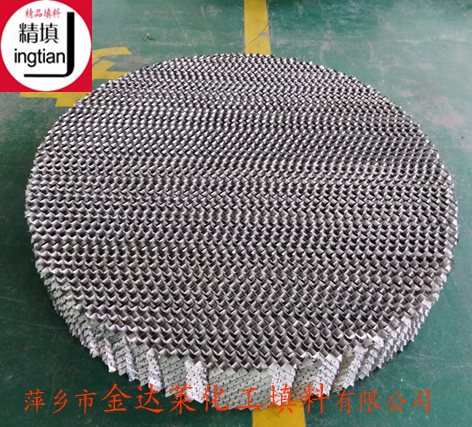

在无机膜高温气体除尘工艺方面, 开发了纤维袋式、织状等柔性无机膜过滤器和试管式、交叉流式、蜂房式等刚性无机膜过滤器。

美国西屋公司生产的由氧化铝、氧化硼和氧化硅构成的 AB312 织状柔性无机膜过滤器, 除尘效率达 99%以上 [1]。但柔性陶瓷纤维的机械性能会随时间和温度的增加而降低, 还会受到酸性气体的腐蚀, 如何保持在更高温度和压力下性能良好、运行可靠, 是今后需解决的问题。

交叉流式无机膜过滤器由西屋公司开发, 在加利福尼亚 Montebello 的 Texaco 汽化炉上作做了8 000 h 的示范试验, 工作压力为 1.0~3.0 MPa, 气体温度为 650~900 ℃[2] 。结果表明交叉流式过滤器极易在角部断裂并在过滤体中形成纵向裂缝。另外, 蜂房式过滤器一般由多铝红柱石或堇青石制成, 除尘效率达 99%, 耐温 400 ℃。美国 Dupunt Lanxide 公司生产的 PRD-66 型试管式陶瓷过滤器外表面涂有碳化硅砂粒的强化尼龙纤维丝缠绕, 内表面是渗透率较高的碳化硅刚性能架, 除尘效率达 99%以上[3] ; 德国 Schumacher 公司生产的 SiC-A12O3 双层试管式滤管, 表层孔径为10~20 μm, 耐温达 1 000 ℃; 日本 Asahi 公司生产的均质堇青石陶瓷滤管, 孔径为 40~60 μm, 耐温达1 000 ℃, 抗热冲击性较好。

以上各无机膜过滤材料在 IGCC 和 PFBC 试验乃至工业装置上进行了应用实验, 工作压力 0.5~2MPa, 气体温度为 400~900 ℃, 运行时间为 100~15 000 h 不等, 试验结果表明各整套系统具备相当高的除尘效率, 且压力损失始终保持稳定; 尘密封、金属结构及脉冲反冲管具备良好的操作特性; 陶瓷管的整体机械强度高; 系统可靠性较好。

我国在高温气体过滤除尘方面与先进国家相比还有较大差距, 基本上处于实验室阶段, 尤其是在先进的高温过滤材料和制备技术方面更有待于提高。尽管如此, 国内一些研究单位围绕着高温气体过滤除尘技术开展了大量的研究工作。其中, 北京钢铁研究总院、国家电力公司热工研究院和山西煤化所共同承担了 “高温煤气除尘工艺技术与设备的试验研究”, 开展了高性能金属过滤材料的研制、高温过滤器的设计与制作、脉冲反吹再生技术的开发以及高温煤气过滤除尘中试试验, 除尘效率达 99%, 试验取得了很好的过滤效果。但金属过滤材料不耐高温,抗腐蚀性能差, 正有待进一步提高。北京市劳动保护科学研究所研制的微孔陶瓷器在实验室进行冷态模拟实验和在工业热态试验中陶瓷管性能稳定, 除尘效率高。目前, 西安交通大学正在进行刚性陶瓷过滤器的研究, 期望中国在高温气体除尘技术方面达到世界先进水平。上述工作的圆满完成, 表明了我国在高温气体过滤除尘技术开发上已迈上了一个新的台阶。

在无机膜高温气体除尘工艺方面, 开发了纤维袋式、织状等柔性无机膜过滤器和试管式、交叉流式、蜂房式等刚性无机膜过滤器。

美国西屋公司生产的由氧化铝、氧化硼和氧化硅构成的 AB312 织状柔性无机膜过滤器, 除尘效率达 99%以上 [1]。但柔性陶瓷纤维的机械性能会随时间和温度的增加而降低, 还会受到酸性气体的腐蚀, 如何保持在更高温度和压力下性能良好、运行可靠, 是今后需解决的问题。

交叉流式无机膜过滤器由西屋公司开发, 在加利福尼亚 Montebello 的 Texaco 汽化炉上作做了8 000 h 的示范试验, 工作压力为 1.0~3.0 MPa, 气体温度为 650~900 ℃[2] 。结果表明交叉流式过滤器极易在角部断裂并在过滤体中形成纵向裂缝。另外, 蜂房式过滤器一般由多铝红柱石或堇青石制成, 除尘效率达 99%, 耐温 400 ℃。美国 Dupunt Lanxide 公司生产的 PRD-66 型试管式陶瓷过滤器外表面涂有碳化硅砂粒的强化尼龙纤维丝缠绕, 内表面是渗透率较高的碳化硅刚性能架, 除尘效率达 99%以上[3] ; 德国 Schumacher 公司生产的 SiC-A12O3 双层试管式滤管, 表层孔径为10~20 μm, 耐温达 1 000 ℃; 日本 Asahi 公司生产的均质堇青石陶瓷滤管, 孔径为 40~60 μm, 耐温达1 000 ℃, 抗热冲击性较好。

以上各无机膜过滤材料在 IGCC 和 PFBC 试验乃至工业装置上进行了应用实验, 工作压力 0.5~2MPa, 气体温度为 400~900 ℃, 运行时间为 100~15 000 h 不等, 试验结果表明各整套系统具备相当高的除尘效率, 且压力损失始终保持稳定; 尘密封、金属结构及脉冲反冲管具备良好的操作特性; 陶瓷管的整体机械强度高; 系统可靠性较好。

我国在高温气体过滤除尘方面与先进国家相比还有较大差距, 基本上处于实验室阶段, 尤其是在先进的高温过滤材料和制备技术方面更有待于提高。尽管如此, 国内一些研究单位围绕着高温气体过滤除尘技术开展了大量的研究工作。其中, 北京钢铁研究总院、国家电力公司热工研究院和山西煤化所共同承担了 “高温煤气除尘工艺技术与设备的试验研究”, 开展了高性能金属过滤材料的研制、高温过滤器的设计与制作、脉冲反吹再生技术的开发以及高温煤气过滤除尘中试试验, 除尘效率达 99%, 试验取得了很好的过滤效果。但金属过滤材料不耐高温,抗腐蚀性能差, 正有待进一步提高。北京市劳动保护科学研究所研制的微孔陶瓷器在实验室进行冷态模拟实验和在工业热态试验中陶瓷管性能稳定, 除尘效率高。目前, 西安交通大学正在进行刚性陶瓷过滤器的研究, 期望中国在高温气体除尘技术方面达到世界先进水平。上述工作的圆满完成, 表明了我国在高温气体过滤除尘技术开发上已迈上了一个新的台阶。

2 基本原理与过滤材料

2.1 过滤元件的过滤原理

工业除尘过滤材料的主要功能是捕集高温含尘气体中的颗粒。其过滤机制主要有惯性碰撞、拦截和扩散效应 3 种[4] , 这 3 种机理的主要区别就是含尘颗粒粒径的大小。通常情况下, 粒径较大的粒子是由于惯性的作用而被捕集下来; 中等大小且大于或等于过滤元件孔径的粒子被直接拦截住而过滤掉; 粒径非常细小的颗粒因布朗运动更加强烈, 主要是扩散到过滤材料中发生碰撞或粘附而被收集。按微粒被捕集的方式可分为表面过滤、深层过滤和滤饼过滤。其中表面过滤, 惯性碰撞和拦截效应起主导作用; 对于深层过滤, 除了惯性和拦截效应外, 扩散效应也起着重要的作用; 而滤饼过滤主要是靠沉积在过滤材料表面上的粉尘层来实现过滤的, 是集吸附、惯性碰撞、拦截和扩散效应于一体的过滤方式。

2.2 过滤材料的选择

在高温过滤材料的研制方面, 第 1 种是石英砂和陶粒等粒状过滤材料, 在高温气流冲击下不会破损, 但除尘效率低; 第 2 种为织物性过滤介质, 主要有金属纤维、玻璃纤维织物、陶瓷纤维织物等, 它们有着很好的抗热震性能, 但强度低, 耐高温差, 抗腐蚀能力不强[5]; 第 3种主要以烧结陶瓷和烧结金属为主的烧结类介质, 其中烧结金属不耐高温腐蚀, 而烧结陶瓷具有耐高温、耐腐蚀、强度高、孔径小且分布均匀, 具有过滤精度高、除尘效率高、阻力低、适用范围广等优良特性, 仍成为当今世界各国高温过滤除尘的首选材料。

2.3 陶瓷过滤材料的过滤特性

陶瓷微孔材料从材质上可分为氧化物、非氧化物和复合物类。其中非氧化物陶瓷材料的碳化硅具有高强度、导热性好、热膨胀系数小、抗热冲击性强、透气性好、低压降等优良性能, 是首选的高温陶瓷过滤材料。复合物陶瓷材料主要是由过滤层和支撑层组成, 是一种非对称性结构的微孔材料; 从过滤机理上讲, 属于表面过滤和深层过滤的除尘方式。其中支撑层起着刚性骨架的作用, 过滤层承担着主要的过滤作用。这种过滤特性配合其很高的整体刚性和强度, 不仅可使过滤材料的抗热震性和抗收缩性大大提高, 而且在高的过滤速率下, 仍具有很高的过滤效率, 同时材料的再生性也非常好。这些优良的性能使得陶瓷过滤材料与其他过滤材料相比, 在高温除尘过滤材料应用方面具有更好的适用性和优越性。}

3 开发前景

为了在高温除尘技术开发研究方面立足于高起点, 使得工业发展高效益、低能耗和减少排放, 达到节能、环保和减少粉尘对设备磨损、延长设备使用寿命的目的, 世界各国科研人员都在努力研制耐高温过滤材料, 以适应市场需求。而多孔陶瓷材料具有低密度、导热性好、高渗透率、耐腐蚀、耐高温、抗热冲击性好、机械强度高、压降低以及使用寿命长等优点, 是一种新型过滤材料, 因而在高温烟气(或煤气)干式除尘方面有着广阔的应用前景。